Научные разработки

Оборудование для электронно-пучковой обработки поверхности материалов

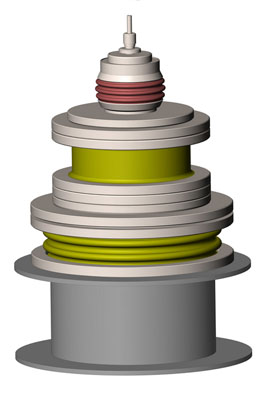

Электронный источник «СОЛО» на основе плазменного катода для генерации интенсивного электронного пучка субмиллисекундной длительности

| Ток разряда, А | 20—500 |

| Энергия электронов, кэВ | 5—25 |

| Длительность импульса, мкс | 20—500 |

| Частота следования импульсов, Гц | 0.3—20 |

| Рабочее давление, Па | 0.02—0.06 |

| Плотность энергии в импульсе, Дж/см2 | До 100 |

Разработанное электронно-пучковое оборудование предназначено модификации поверхности металлических и металлокерамических изделий импульсным электронным пучком. Обеспечивает уникальные возможности электронно-пучковой полировки поверхности. За счет закалки обеспечивает упрочнение поверхности, повышение износо- и коррозионной стойкости материалов и изделий.

В зоне обработки оплавляется поверхность, и отжигаются легкоплавкие примеси. При кристаллизации в вакууме за счет сил поверхностного натяжения происходит выглаживание рельефа и полировка поверхности. При этом шероховатость поверхности конструкционных сталей и твердых карбидных сплавов можно уменьшить до 15 раз, вплоть до Ra = 0.05 мкм. В общем случае, по сравнению с финишной электроискровой обработкой (ЕDM), данный метод позволяет снизить уровень шероховатости в 5 – 6 раз.

В результате сверхбыстрой закалки, на поверхности формируется упрочненный слой толщиной 2—10 мкм. с субмикро- и нанокристаллической структурой. Поверхностная микротвердость сталей после обработки может увеличиться в 2—3 раза. Твердость карбидных материалов типа WC-Co возрастает от 15 ГПа до 25—30 ГПа.

Преимущества технологии

- независимая плавная регулировка основных параметров (ток пучка, средняя энергия электронов, длительность импульса, частота следования импульсов) в любой комбинации; - Автоматизированная система управления параметрами электронного пучка и режимом обработки;

- поверхностная обработка (полировка, упрочнение) металлов, сплавов и карбидных твердых сплавов типа WC-Co без образования микродефектов (микротрещин и микрократеров);

- обработка изделий сложного профиля (штампы, пресс-формы);

- безопасность и экологическая чистота. Технологический процесс проводится в вакууме;

- не требуется специальных мер радиационной защиты.

Области индустриального применения

- машиностроение;

- инструментальная промышленность;

- медицинская промышленность;

- упрочнение и полировка деталей машин и механизмов, медицинских изделий, инструмента из твердых сплавов, инструментальных и специальных сталей.

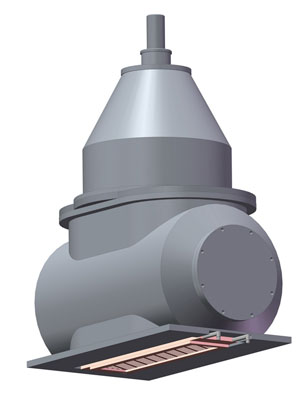

Электронный ускоритель «ДУЭТ» для генерации высокоэнергетичного импульсного электронного пучка, выведенного в атмосферу

| Энергия электронов, кэВ | 100—200 |

| Амплитуда тока пучка (в атмосфере), А | 5—30 |

| Длительность импульсов тока пучка, мкс | 10—100 |

| Частота следования импульсов, с-1 | 1—50 |

| Размеры пучка, мм | 750×150 |

| Неоднородность плотности тока по сечению пучка, % | ±10 |

| Максимальная средняя мощность пучка, кВт | 4 |

Оборудование и конечный продукт

Ускоритель состоит из цилиндрической вакуумной камеры диаметром 700 мм и длиной 1300 мм, внутри которой установлен плазменный эмиттер, представляющий собой полый прямоугольный параллелепипед размерами (800×200×150) мм. В эмиттере находятся два дуговых плазмогенератора, установленные соосно на его торцах. На боковой поверхности плазменного эмиттера расположено плоское эмиссионное окно, размерами (I50×750) мм, закрытое сеткой из нержавеющей стали с ячейкой размерами (0,4×0,4) мм. Плазменный эмиттер крепится к проходному изолятору из полиэтилена с помощью трубчатой штанги, через которую осуществляется ввод электрического питания плазмогенераторов. Внешняя часть проходного изолятора помещена в бак с газовой изоляцией (азот при давлении 6 атм.), что обеспечивает его электрическую прочность до напряжения 200 кВ.

Вывод ускоренных электронов в атмосферу осуществляется через выводное фольговое окно с опорной решеткой размерами (150×750) мм. На опорной решетке закрепляться Al-Be фольга толщиной 40 мкм для вывода электронов в газ высокого давления, или более толстая (~100 мкм) для генерации тормозного рентгеновского излучения.

Извлечение и ускорение электронов осуществляется постоянным высоким напряжением, приложенным между плазменным эмиттером и вакуумной камерой. При выводе пучка в атмосферу или газ высокого давления через тонкую фольгу постоянное ускоряющее напряжение позволяет свести к минимуму потери электронов и получать пучок, близкий к моноэнергетичному, вследствие отсутствия электронов, ускоренных на фронте и спаде импульса высокого напряжения, что имеет место в традиционных импульсных ускорителях.

Основные преимущества

- Достоинством укорителя является возможность независимой регулировки его параметров (тока пучка, энергии ускоренных электронов, длительности импульсов, частоты их следования), что позволяет в широких пределах варьировать режимы облучения газов, материалов и изделий.

- Использование плазменного катода позволяет получать высокую энергетическую эффективность ускорителя и большой срок его службы.

Области применения

- Накачка электроионизационных газовых лазеров;

- Плазмохимия:

- отверждение полимерных покрытий;

- очистка дымов от загрязнений;

- синтез газофазных и твердофазных продуктов;

- конверсия природного газа в жидкое синтезированное топливо;

- Получение мощного СВЧ – излучения;

- Модификация поверхности материалов и изделий за счет импульсной термообработки, радиационно-химического воздействия и т.д.;

- Медицинские и биологические применения:

- стерилизация;

- целенаправленное воздействие на клетки.

Экономические и технологические преимущества технологии:

- Экологически чистая технология;

- Для последующей вулканизации не требуются канцерогенные катализаторы;

- Нет расходов на утилизацию опасных отходов производства.