Назначение

Предлагаемые установки предназначены для поверхностной обработки металлических материалов и изделий с целью улучшения их электрофизических, электрохимических и иных характеристик.

Краткое описание и технико-экономические показатели

Установка включает уникальный источник импульсных низкоэнергетических сильноточных электронных пучков (НСЭП) с площадью поперечного сечения пучка до 100 см2, а также от одного до трёх магнетронов для предварительного нанесения покрытий микронной и субмикронной толщины. Электронная пушка источника НСЭП и магнетроны смонтированы на общей вакуумной камере, что позволяет формировать поверхностные сплавы (ПС) без контакта с атмосферным воздухом. Высокая плотность энергии НСЭП (до 15 Дж/см2) и малая длительность импульса позволяют плавить и даже частично испарять тонкий приповерхностный слой (от долей до нескольких микрон) без изменения свойств в объеме материала (изделия) и без значительного изменения геометрии изделия. Нанесение покрытий и их вплавление мощным НСЭП в подложку обычно осуществляется попеременно, в несколько приёмов.

Параметры источника НСЭП

| Ускоряющее напряжение | до 35 кВ |

| Ток пучка | до 25 кА |

| Длительность импульса | 2–4 мкс; |

| Диаметр пучка | до 10 см (можно формировать пучок квазипрямоугольного сечения, такой опыт есть) |

| Плотность энергии в импульсе | до 15 Дж/см2 (при диаметре пучка не более 6 см) |

| Частота следования импульсов | 1 импульс в 5 или 10 с |

| Давление рабочего газа (аргон) | 0,03-0,2 Па |

| Остаточный вакуум | не хуже 0,01 Па |

| Потребляемая мощность | до 3 кВт (вместе с вакуумной системой) |

Параметры магнетрона

| Мощность в разряде | до 800 Вт |

| Режим работы | непрерывный |

| Стабилизация | по току, по напряжению, по мощности |

| Давление рабочего газа (аргон, азот и др.) | 0,08–2 Па |

| Диаметр и толщина катода | 75 мм и 3–6 мм, соответственно |

| Охлаждение | проточная вода, 2−3 л/мин |

| Скорость осаждения покрытий | 1–10 мкм/час при 500 Вт в разряде |

| Управление установкой осуществляется автоматизированной системой на базе персонального компьютера через стандартный промышленный интерфейс RS-485 | |

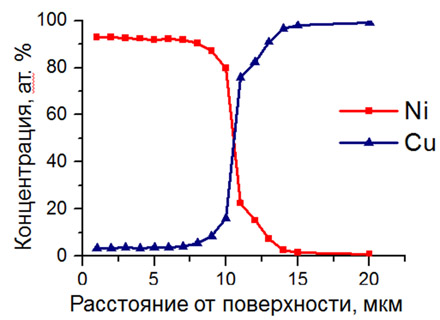

На рис. 2 приведён пример формирования поверхностного сплава никеля на меди. Отчётливо виден переходной диффузионный слой толщиной около 7 мкм. Такой плавный переход от одного материала к другому обеспечивает феноменальную адгезию нанесённого покрытия, которая недостижима при традиционных методах осаждения.

Кроме того, эксперименты на системах Cu-Fe, Al-Fe, Ti-Fe и др. показали, что концентрация легирующего элемента в приповерхностном слое существенно превышает равновесную. Отметим также, что толщина легированных слоев составляет несколько микрон, т.е. на порядок выше, чем при ионной имплантации.

Формирование поверхностных сплавов позволяет сочетать часто несовместимые свойства материалов и изделий. Например, высокую теплопроводность (медь, алюминий) с высокой коррозионной стойкостью и электрической прочностью вакуумной изоляции (нержавеющая сталь).

Основные преимущества

По сравнению с мощными импульсными лазерами, используемыми для поверхностной термообработки, источник НСЭП имеет более высокий КПД преобразования запасаемой электрической энергии в энергию пучка, большую надежность и меньшую стоимость оборудования; кроме того, электронный пучок в отличие от лазерного, практически полностью поглощается мишенью. В источниках мощных ионных пучков, также применяемых для поверхностной обработки, используются высокие (до 1 МэВ) ускоряющие напряжения, что, во-первых, увеличивает сложность и уменьшает надежность высоковольтного оборудования; во-вторых, создает проблему радиационной защиты (повышенный уровень рентгеновского излучения в этих источниках связан с наличием паразитной электронной нагрузки).

Формирование ПС в едином вакуумном цикле обеспечивает высокую чистоту процессов, отсутствие окисления, хорошую контролируемость.

Защищенность разработки

На представленное оборудование и способы его использования имеется 3 действующих патента РФ.

Предложения по сотрудничеству

Предлагаются следующие виды сотрудничества:

- совместное доведение разработок до промышленного уровня;

- совместное патентование, организация совместного производства и продаж оборудования и технологий;

- оказание услуг по финишной обработке изделий;

- возможны другие формы сотрудничества.

Работы в данном направлении ведутся совместно с ООО «Микросплав», учрежденным сотрудниками Института Марковым А.Б, Озуром Г.Е. и Падеем А.Г. в феврале 2008 г.

КОНТАКТная информация

Заведующий лабораторией вакуумной электроники

ШНАЙДЕР Антон Витальевич

кандидат технических наук

тел.: (3822) 49-17-06

E-mail:

schneider@lve.hcei.tsc.ru